引言:

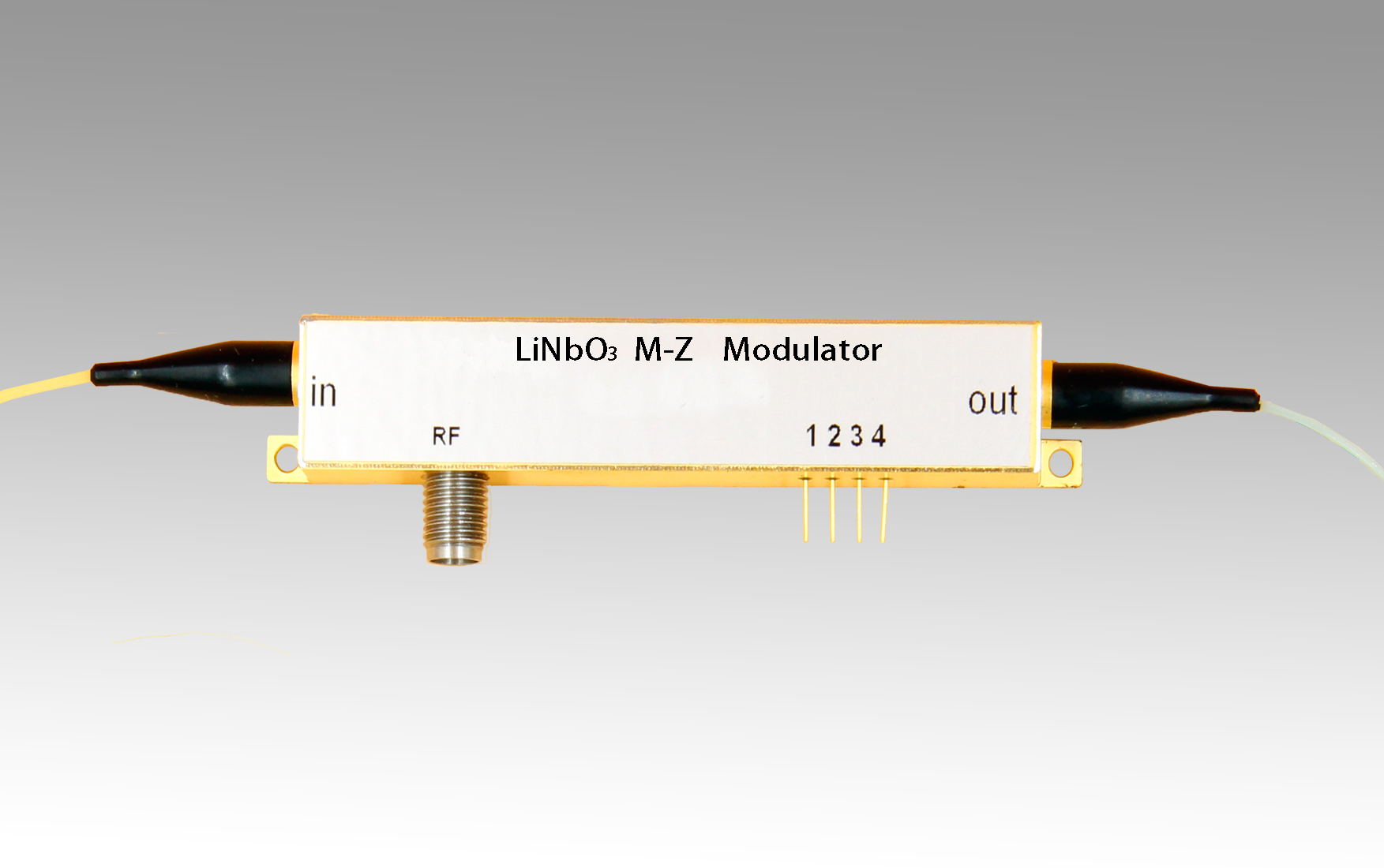

电光调制器是一种重要的光器件,与传统的直接调制相比,可大幅度提高调制速率,现广泛应用于高速光通信和传感系。目前使用较广的是铌酸锂( LINBO3)电光调制器,它的特点是对输入光的偏振态很敏感,要使调制器获得最好的调制效果,就必须使得输人光是线偏振光,且偏振方向与铌酸锂品体内部可传播模式的方向一致。但在实际的光纤通信和光纤传感系统中,由于环境温度的变化及振动的影响,光纤中传输光的偏振态会发生随机漂移,从而导致调制效果的下降。为了能获得最佳的调制效果,必须对电光调制器输入光的偏振态进行闭环控制,使其保持在铌酸锂晶体内部可传播模式的方向上。

偏振控制器是一种重要的光器件,在光纤通信和传感领域都有着广泛的应用。随着光纤技术的发展,偏振控制器的种类也越来越多,有波片型、光纤圈(坏)型、可旋波片型、电光晶体型等等。其中光纤圈型的偏振控制器直接由光纤构成,插人损耗小,很适合应用于对光功率敏感的光纤通信和光纤传感系统中。

原理:

2.1铌酸锂电光调制器的工作原理

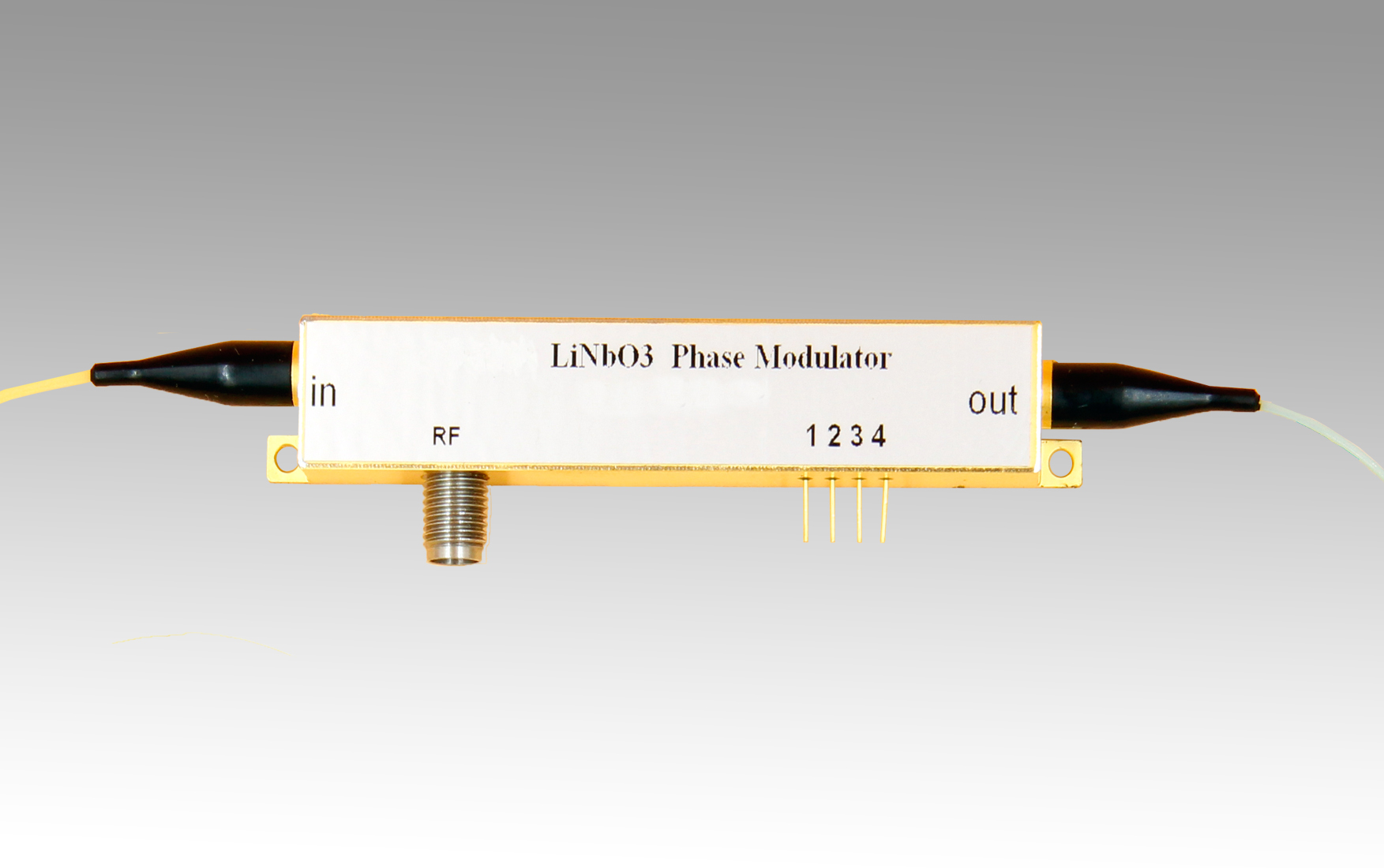

目前最常用的电光调制器是利用具有强电光效应的铌酸锂晶体制成的。在铌酸锂电光调制器的平面波导中,可传输正交的TE模或TM模,但由于电场一般只对其中一个模式有较好的调制作用,所以一般铌酸锂晶体内部设计成只传输TE模或TM模。而单模光纤中传输的是两个正交的H1模(x方向和y方向)。所以当输入光进入铌酸锂晶体后,光纤传输的两个正交HE1模会耦合为波导的TE模或TM模。这耦合过程存在损耗,只有当辅入光的偏振方向与铌酸锂晶体的E模或TM偏振方向一致时损耗最小调制效果最佳。因此对于电光调制器的使用,需要偏振制器控制入纤的HE1模偏振状态

2.2光纤圈型偏振控制器的工作原理

一般光学系统采用波片来改变光波的偏振态。在光纤系统中可采用更简单的方法,利用弹光效应改变光纤中的双折射,来控制光纤中光波的偏振态,即光纤圈型偏振控制器。光纤圈型偏振控制器一般有双环和3环两种。对两个时变偏振态间的控制,可以采用光纤圈组合形式为λ4、λ2、λ4的3片型偏振控制器。而对于一个非时变、一个时变或两个非时变偏振态之间的转换(如本文讨论的一般DFB-D和电光调制器之间)采用光纤圈组合形式为λ4、M4的双片型偏振控制器。因为电光调制器要求输入光的偏振态固定,而DFB-LD输出的单模光纤HE模的偏振状态是慢时变的,所以采用双环光纤圈型偏振控制器将HE1模时变的偏振态转换为电光调制器要求的固定输入偏振态。

3.偏振控制器的实验验证:

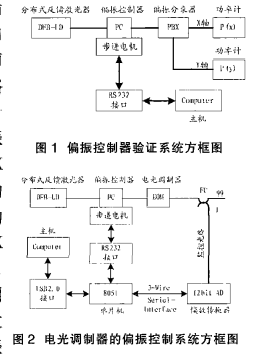

我们采用的偏振控制器由两个M4的光纤圈所组成,每个光纤圈均可独立地由步进电机转动,角度范围为0~225°,转动总步长数为1000,即步进为0.25°。带有数据控制接口,可进行远程RS232控制。由于最终要设计的电光调制器的偏振控制系统需要时变偏振态到非时变偏振态间的转换,因此先验证偏振控制器将固定的输入偏振态转化为多种输出偏振态。

偏振控制器验证系统如图1所示,从激光器输出的非时变偏振光通过保偏光纤输出,再经偏振控制器后送入偏振分束器(PBX)检测偏振状态。由偏振分束器 将偏振控制器的输出光分成偏振方向沿X轴和Y轴的两路光,最后将这两路光分别送入功率计检测,得到当前偏振控制器输出光在X轴和Y轴方向的功率。因为偏振光的偏振态总可以沿X轴和Y轴方向分解,所以我们只要控制偏振控制器不断改变其输出光的偏振态,若能观察到X轴和Y轴方向上的功率存在相互耦合并且总功率保持不变,则可以说明输出光具有多种偏振态。

由于两个M4光纤圈角度组合很多,我们不可能也没必要一一验证,故实验中只取(QP1,QP2)为(0225°,0)和(0.0-225°)的两组组合,并测得对应X轴和Y轴方向上的功率Px)和Py)。其中QP1和QP2分别代表一个M4光纤圈的角度,0~225°表示光纤圈的角度从0°变到225°,步进为1125°。QP1和QP2的设置是PC机通过RS232接口对偏振控制器进行控制来实现的实验数据表明,单独改变任意一个M4光纤圈时,X轴和Y轴方向上的功率存在相互耦合并且总功率保持不变,这验证了偏振控制器输出的偏振态具有多样性。而同时控制两个M4光纤圈可以获得更多的角度组合,使得偏振控制器输出的偏振态更丰富,可以满足为电光调制器提供特定的输入偏振态的要求。

实验数据表明,单独改变任意一个M4光纤圈时,X轴和Y轴方向上的功率存在相互耦合并且总功率保持不变,这验证了偏振控制器输出的偏振态具有多样性。而同时控制两个M4光纤圆可以获得更多的角度组合,使得偏振控制器输出的偏振态更丰富,可以满足为电光调制器提供特定的输入偏振态的要求。

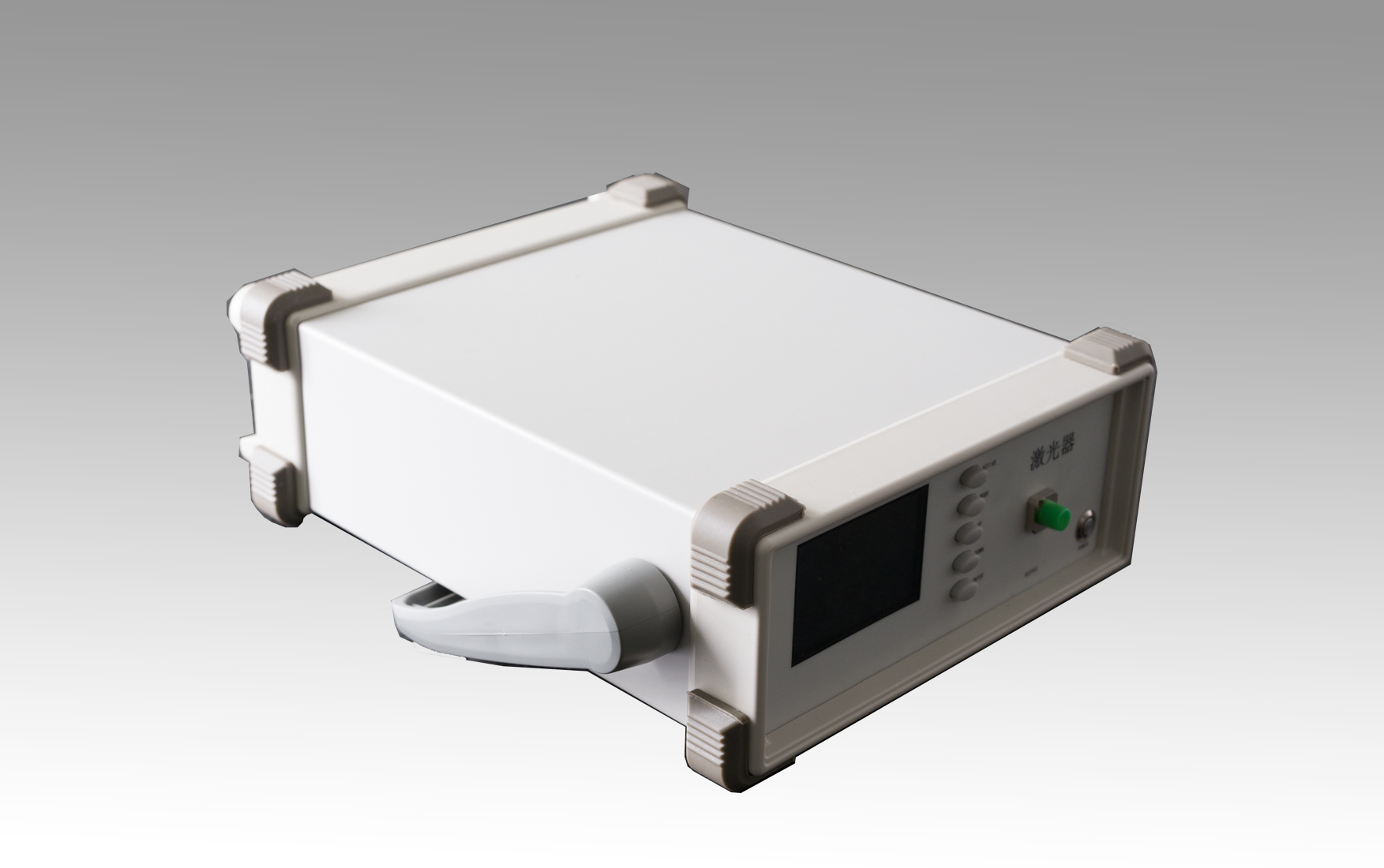

4.电光调制器的偏振控制系统设计

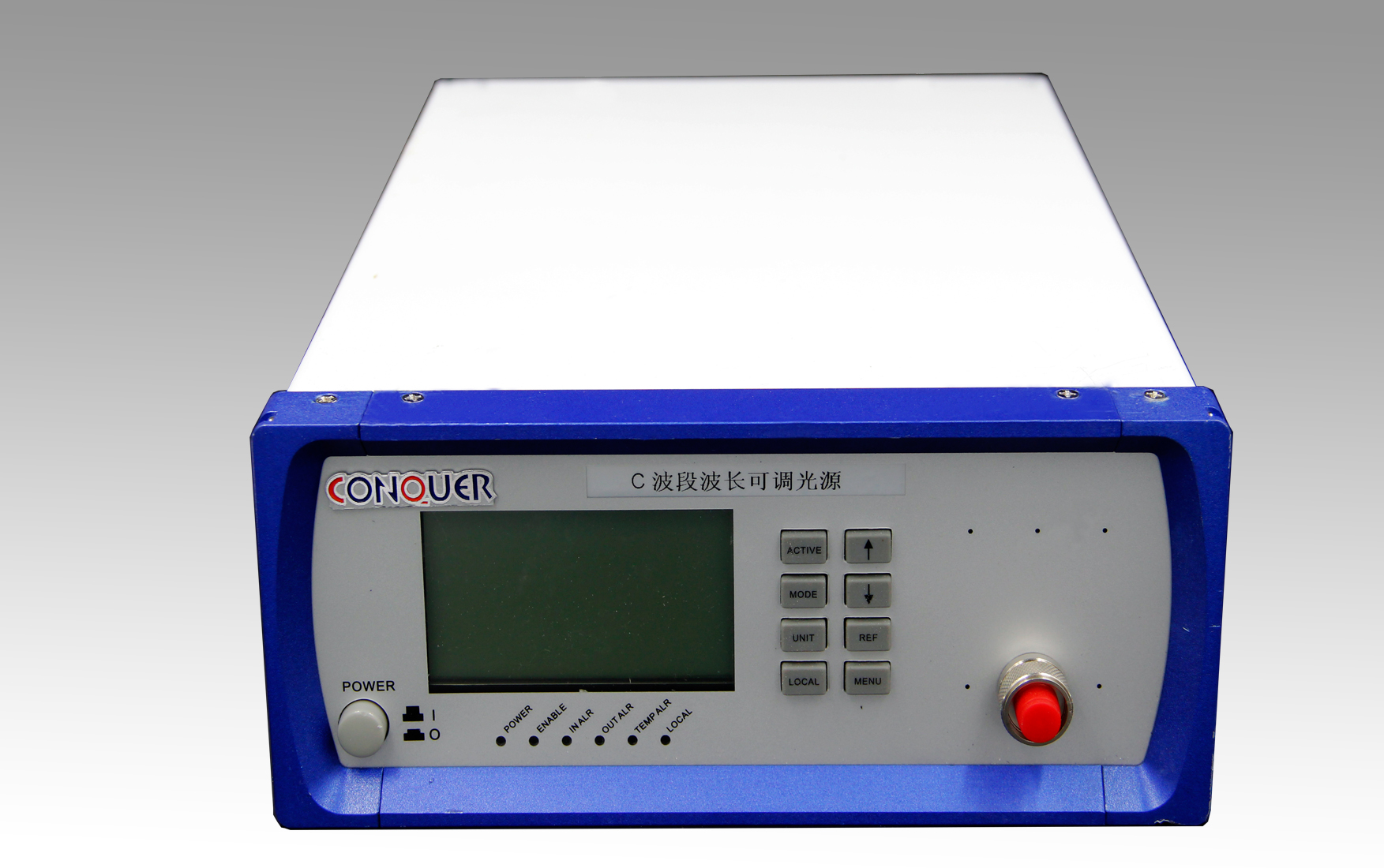

在上述验证系统中,由于激光器输出的偏振光的偏振态随时间变化缓慢,所以我们假设它非时变。然而在实际的应用系统中,考虑到激光器要长时间工作,再加上周围环境的影响,它输出的偏振态是时变的。结合前面分析的可知,电光调制器的偏振控制系统设计的关键就是如何实现从时变的偏振态到非时变的偏振态的转变。解决的方法就是在上述的验证系统中加入对偏振控制器的闭环控制,根据监控光路中光功率的变化而采用适当的控制策略去控制偏振控制器,使其输出偏振态始终与铌酸锂晶体内部可传插模式的方向一致我们设计的电光调制器的偏振控制系统如图2所示。8051单片机负责控制AD读取光功率、控制策略的实施、通过RS232接口控制偏振控制器以及通过USB20接口跟PC机进行数据通信;F℃机负资控制整个系统的运行状态,读取单片讥的数据并进行显示、保存等操作。闭环控制流程如下,单片机控制AD不断采集监控光路的光功率值,对采集的数值进行分析,再根据分析结果控制偏振控制器对其输出偏振态进行相应的改变。

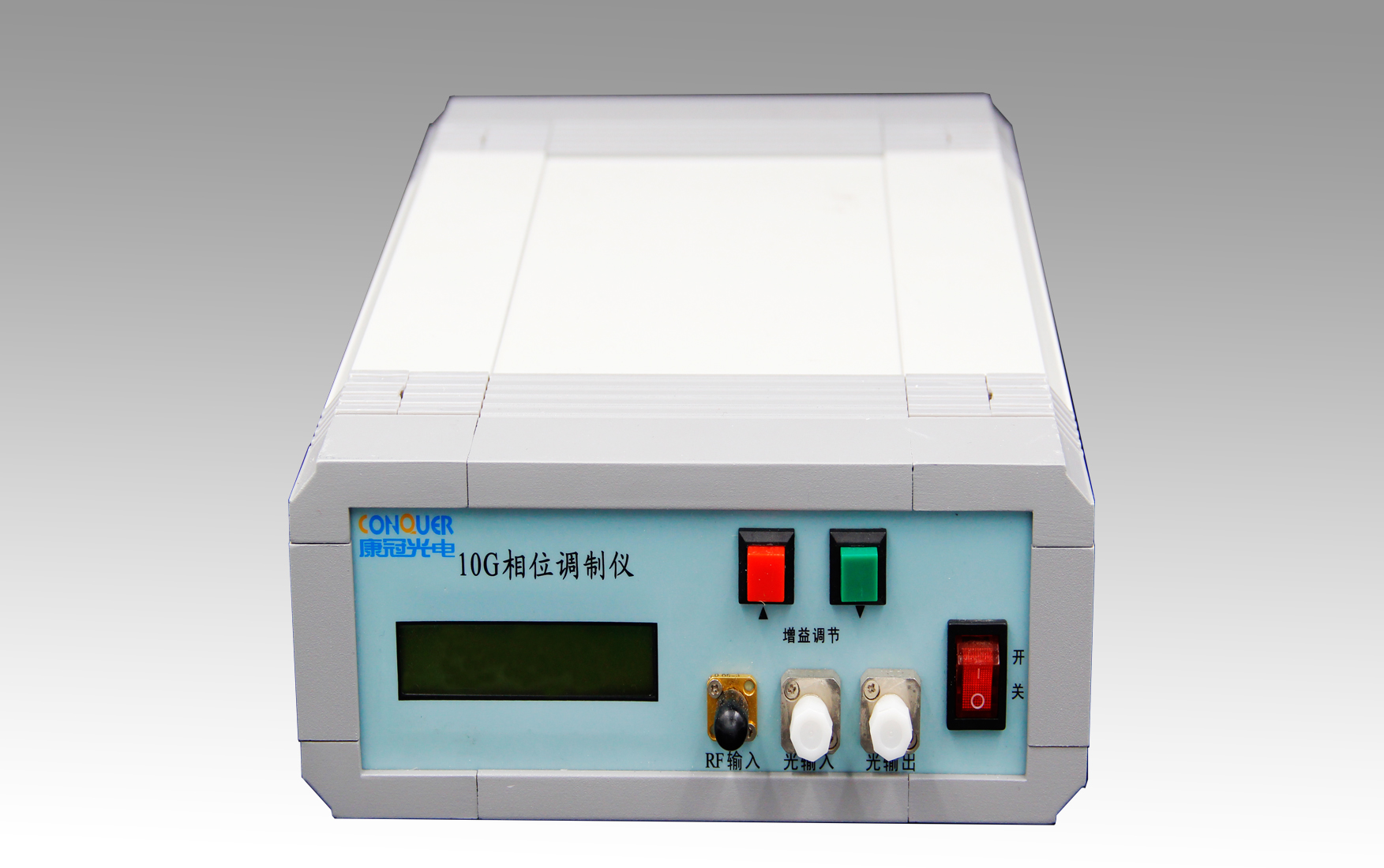

图3给出了系统在调整过程中,偏振控制器两个λ4光纤圈的角度(QPI,QP2)与相应的电光调制器输出光功率值(PQPI,PQP2)之间的关系。(QP1QP2)的初始位置为(1125°,1125°),先调整QP1使电光调制器输出光功率达到最大值,此时QP1,QP2)为(26.1°,1125)。然后在保持QP1不变的基础上调整QP2使电光调制器输出光功率再次达到最大值,此时QP1QP2)为(26.1°,103.95°)

从图3可以看出,在对QPI和QP2的调整过程中,偏振控制器的输出偏振态逐渐趋于铌酸锂品体内部可传插模式的方向,从而使电光调制器的输出光功率趋于并最终达到最大值。在系统运行过程中继续保持对偏振控制器的闭环控制,便可使电光调制器始终处于最佳调制状态。